模具的結構雖然由於塑膠品種和性能、塑膠製品的形狀和結構以及注射機的類型等不同而有所改變,但是基本結構是一致的。 模具主要由澆注系統、調溫系統、成型零件和結構零件組成。

其中澆注系統和成型零件是與塑膠直接接觸部分,並隨塑膠和製品而變化,是塑模中最複雜,變化最大,要求加工光潔度和精度最高的部分。

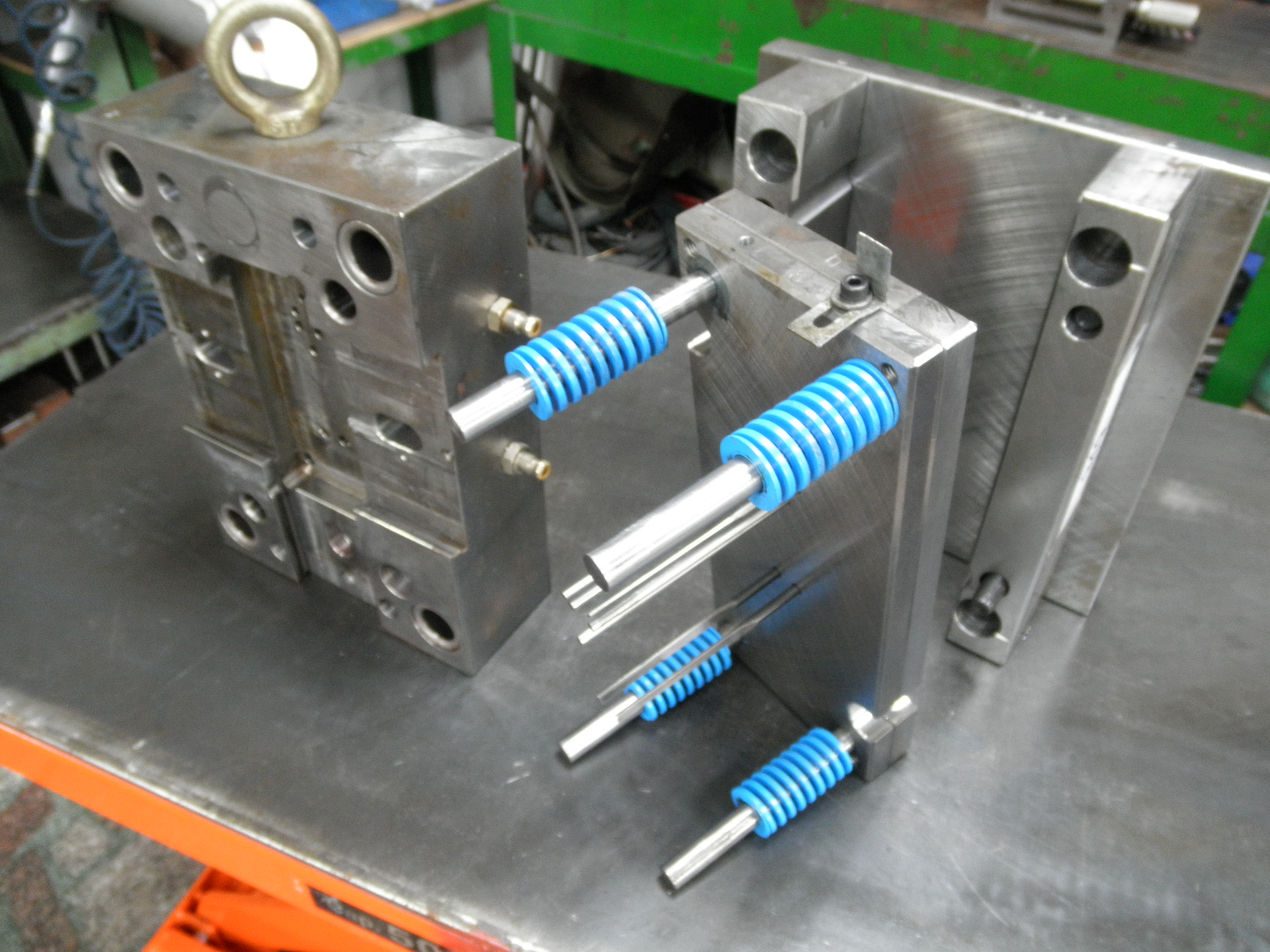

射出模具由動模和定模兩部分組成,動模安裝在射出成型機的移動模板上,定模安裝在射出成型機的固定模板上。在射出成型時動模與定模閉合構成澆注系統和型腔,開模時動模和定模分離以便取出塑膠製品。為了減少繁重的模具設計和製造工作量,射出模大多采用了標準模架。

澆注系統 澆注系統是指塑膠從射嘴進入型腔前的流道部分,包括主流道、冷料穴、分流道和澆口等。又稱流道系統,它是將塑膠熔體由注射機噴嘴引向型腔的一組進料通道,通常由主流道、分流道、澆口和冷料穴組成。它直接關係到塑膠製品的成型質量和生產效率。

主流道 它是模具中連接射出機射嘴至分流道或型腔的一段通道。主流道頂部呈凹形以便與噴嘴銜接。主流道進口直徑應略大於噴嘴直徑(0.8mm)以避免溢料,並防止兩者因銜接不准而發生的堵截。進口直徑根據製品大小而定,一般為4-8mm。主流道直徑應向內擴大呈3°到5°的角度,以便流道贅物的脫模。

冷料穴 它是設在主流道末端的一個空穴,用以捕集射嘴端部兩次注射之間所產生的冷料,從而防止分流道或澆口的堵塞。如果冷料一旦混入型腔,則所製製品中就容易產生內應力。冷料穴的直徑約8-10mm,深度為6mm。為了便於脫模,其底部常由脫模桿承擔。脫模桿的頂部宜設計成曲折鉤形或設下陷溝槽,以便脫模時能順利拉出主流道贅物。

分流道 它是多槽模中連接主流道和各個型腔的通道。為使熔料以等速度充滿各型腔,分流道在塑模上的排列應成對稱和等距離分佈。分流道截面的形狀和尺寸對塑膠熔體的流動、製品脫模和模具製造的難易都有影響。 如果按相等料量的流動來說,則以圓形截面的流道阻力最小。但因圓柱形流道的比表面小,對分流道贅物的冷卻不利,而且這種分流道必須開設在兩半模上,既費工又不易對準。 因此,經常採用的是梯形或半圓形截面的分流道,且開設在帶有脫模桿的一半模具上。流道表面必須拋光以減少流動阻力提供較快的充模速度。流道的尺寸決定於塑膠品種,製品的尺寸和厚度。對大多數熱塑性塑膠來說,分流道截面寬度均不超過8m,特大的可達10-12m,特小的2-3m。在滿足需要的前提下應盡量減小截面積,以增加分流道贅物和延長冷卻時間。

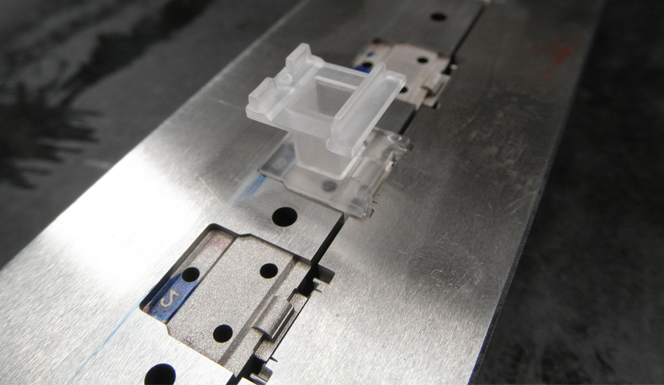

澆口 它是接通主流道(或分流道)與型腔的通道。通道的截面積可以與主流道(或分流道)相等,但通常都是縮小的。所以它是整個流道系統中截面積最小的部分。澆口的形狀和尺寸對製品質量影響很大。 作用: A、控制料流速度: B、在射出中可因存於這部分的熔料早凝而防止倒流: C、使通過的熔料受到較強的剪切而升高溫度,從而降低表觀粘度以提高流動性: D、便於製品與流道系統分離。澆口形狀、尺寸和位置的設計取決於塑膠的性質、製品的大小和結構。 澆口尺寸的設計應考慮到塑膠熔體的性質。型腔它是模具中成型塑膠製品的空間。用作構成型腔的組件統稱為成型零件。

各種成型零件常有專用名稱。 構成製品外形的成型零件稱為凹模(又稱陰模),構成製品內部形狀(如孔、槽等)的稱為型芯或凸模(又稱陽模)。設計成型零件時首先要根據塑膠的性能、製品的幾何形狀、尺寸公差和使用要求來確定型腔的總體結構。其次是根據確定的結構選擇分型面、澆口和排氣孔的位置以及脫模方式。 最後則按控製品尺寸進行各零件的設計及確定各零件之間的組合方式。塑膠熔體進入型腔時具有很高的壓力,故成型零件要進行合理地選材及強度和剛度的校核。為保證塑膠製品表面的光潔美觀和容易脫模,凡與塑膠接觸的表面,其粗糙度Ra>0.32um,而且要耐腐蝕。成型零件一般都通過熱處理來提高硬度,並選用耐腐蝕的鋼材製造。

調溫系統 為了滿足注射工藝對模具溫度的要求,需要有調溫系統對模具的溫度進行調節。對於熱塑性塑膠用射出模,主要是設計冷卻系統使模具冷卻。模具冷卻的常用辦法是在模具內開設冷卻水通道,利用循環流動的冷卻水帶走模具的熱量;模具的加熱除可利用冷卻水通道熱水或蒸汽外,還可在模具內部和周圍安裝電加熱元件。

成型零件 是指構成製品形狀的各種零件,包括動模、定模和型腔、型芯、成型桿以及排氣口等。成型部件由型芯和凹模組成。型芯形成製品的內表面,凹模形成製品的外表面形狀。合模後型芯和型腔便構成了模具的型腔。按工藝和製造要求,有時型芯和凹模由若干拼塊組合而成,有時做成整體,僅在易損壞、難加工的部位採用鑲件。

排氣口 它是在模具中開設的一種槽形出氣口,用以排出原有的及熔料帶入的氣體。熔料注入型腔時,原存於型腔內的空氣以及由熔體帶入的氣體必須在料流的盡頭通過排氣口向模外排出,否則將會使製品帶有氣孔、接不良、充模不滿,甚至積存空氣因受壓縮產生高溫而將製品燒傷。 一般情況下,排氣孔既可設在型腔內熔料流動的盡頭,也可設在塑模的分型面上。後者是在凹模一側開設深0.03-0.2mm,寬1.5-6mm的淺槽。注射中,排氣孔不會有很多熔料滲出,因為熔料會在該處冷卻固化將通道堵死。排氣口的開設位置切勿對著操作人員,以防熔料意外噴出傷人。此外,亦可利用頂出桿與頂出孔的配合間隙,頂塊和脫模板與型芯的配合間隙等來排氣。

結構零件 它是指構成模具結構的各種零件,包括:導向、脫模、抽芯以及分型的各種零件。如前後夾板、前後扣模板、承壓板、承壓柱、導向柱、脫模板、脫模桿及回程桿等。

1.導向部件 為了確保動模和定模在合模時能準確對中,在模具中必須設置導向部件。在註塑模中通常採用四組導柱與導套來組成導向部件,有時還需在動模和定模上分別設置互相吻合的內、外錐面來輔助定位。

2.推出機構 在開模過程中,需要有推出機構將塑膠製品及其在流道內的凝料推出或拉出。推出固定板和推板用以夾持推桿。在推桿中一般還固定有復位桿,復位桿在動、定模合模時使推板復位。

3.側抽芯機構 有些帶有側凹或側孔地塑膠製品,在被推出以前必須先進行側向分型,抽出側向型芯後方能順利脫模,此時需要在模具中設置側抽芯機構。

以上資料來自塑讀網 http://www.3ajia.com/;若有塑膠射出模具等相關需求,歡迎您與我們聯繫。 塑膠射出模具網-丞耀精密 www.mold-ok.com 地址: 桃園縣蘆竹鄉南山路一段218號 電話: (03)222-9000 FAX : (03)222-1458 信箱: jm323@ms39.hinet.net 專營: 塑膠射出,射出成型,塑膠模具設計/開發/製造 DC變頻無刷馬達設計/開發/製造 USB小塔扇(風扇)生產製造 |

Loading...

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)